X선 기반 비파괴 검사로 실시간 소재 성분 분석하여 공정 정확성 향상

머신비전 기술 도입과 자동화를 통한 품질 신뢰성 개선

특수강 제조업체 세아베스틸(대표이사 서한석)은 군산공장 소형정정공장에 자동화된 소재성분 분석 및 품질 관리 시스템을 도입했다고 밝혔다.

정정 공정은 제품을 고객에게 인도하기 전, 내외부 결함 여부를 검사하고 강종, 규격, 중량 등 주문 내역을 최종 확인하는 단계이다. 이 과정에서 가장 중요한 것은 ‘이재혼입(異材混入) 방지’ 기술이다. 외형이 동일한 철강 제품의 특성상 육안으로 소재를 구분하기 어려워, 잘못된 제품이 납품될 경우 고객사 공급망 전반에 걸쳐 큰 위험과 비용을 초래할 수 있다.

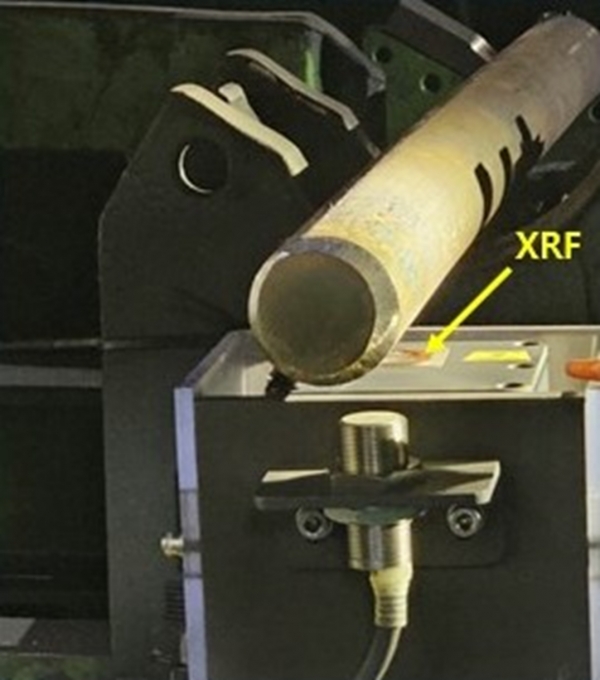

세아베스틸은 정정 공정에서 이재(異材)를 정확히 검출하고 분석하기 위해 XRF(X-Ray Fluorescence : X선을 발사해 제품 내부의 화학 성분을 측정하는 비파괴 검사 방식) 기술을 도입했다.

주로 휴대용이나 실험실 장비로 사용되던 이 기술을 소형정정라인에 적용하여, 제품의 손상 없이 신속하게 소재 혼입(混入)을 탐지하고 검사 결과를 기록 및 보존할 수 있게 했다. 기술의 도입으로 자동화된 소재성분 분석이 가능해짐에 따라 공정 전반의 신뢰성과 정확성을 크게 향상시켰으며, 작업자의 직접 개입을 최소화하여 작업 안정성까지 확보했다.

이 외에도 소형정정공장은 제품 추적 능력을 강화하기 위해 자동화 시스템을 추가로 구축하였다. 최종 출하 전, 제품의 라벨 내용과 수량을 빠르고 정확하게 검수하기 위해 머신비전(Machine Vision : 기계, 로봇 등에 인간이 가지고 있는 시각과 판단 기능을 부여하여, 사람이 인지, 판단해 오던 것을 시스템이 더욱 고차원적으로 처리할 수 있도록 하는 기술) 기술을 적용한 카메라를 도입하여 인적 오류를 최소화하고 품질 신뢰성을 확보했다.

특히, 정정 공정은 제품 불량을 최종적으로 검수하는 단계인 만큼 품질 관리와 공정 자동화를 위한 지속적인 개선 작업을 이어가고 있다.

세아베스틸 관계자는 “이번 기술 도입으로 이재혼입 방지와 품질 관리에 더욱 철저한 대응이 가능해졌다”며, “앞으로도 고객의 품질 요구 수준에 부합하는 제품을 공급하기 위해 스마트 기술 개발과 도입에 박차를 가하겠다”고 말했다.